DISKRET.

PERSÖNLICH.

EINMALIG.

Jedes Stück ein Unikat, angepasst an Ihre persönlichen Anforderungen.

Die neuen Im-Ohr-Hörsysteme vereinen diskrete Bauform mit hohem Hörkomfort.

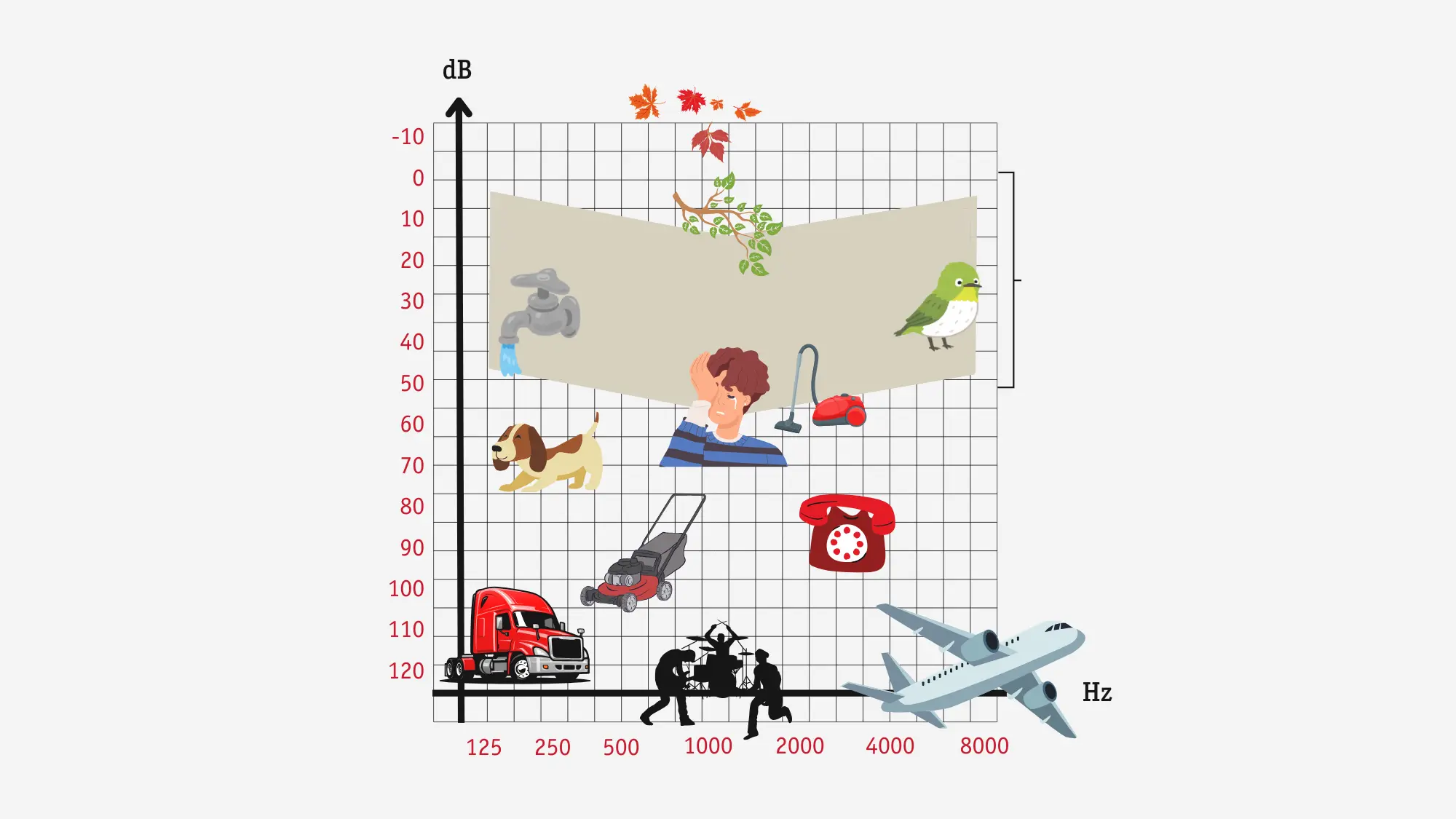

EIN KLEINER SCHRITT

FÜR BEWUSSTE

VORSORGE

Ein Hörtest ist ein kleiner Schritt mit großer Wirkung.

In allen Zelger Centern kostenlos und unverbindlich.

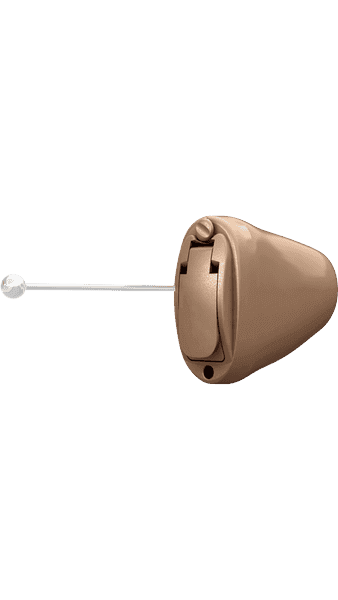

IM OHR

HÖRSYSTEME

Sie hören bestens, und doch merkt niemand, dass Sie Hörsysteme tragen.

HINTER DEM

OHR

HÖRSYSTEME

Hinter-dem-Ohr-Hörsysteme sind die klassische Form der Hörgeräte.

Nuance

Audio Glasses

Die smarte Hörbrille.

Verbesseren Sie Ihr Hörvermögen – diskret und unsichtbar.

Nuance Audio ist eine Hörbrille, welche mit allen Arten von Gläsern kompatibel ist. Sie verstärkt gezielt Töne für Personen mit empfundenem leichten bis mittleren Hörverlust. Es handelt sich um ein CE-zertifiziertes Medizinprodukt für Erwachsene. Bitte lesen Sie die Gebrauchsanweisung sorgfältig und beachten Sie die Hinweise zur sicheren Anwendung. Aut. Min. 0018837 vom 05/03/2025.

GRATIS - HÖRTEST

Der erste wichtige Schritt zu mehr Lebensqualität.

Unsere erfahrenen Hörgeräteakustiker überprüfen Ihr Gehör – kostenlos und unverbindlich. Nehmen Sie sich diese paar Minuten Zeit. Sie können Ihr Leben verändern.

Mithören. Mitreden.

Machen Sie den ersten Schritt zu einem erfüllteren Leben – ohne Einschränkungen!

Bestellen Sie jetzt Ihr kostenloses Info – Paket zu Hörgeräten und entdecken Sie, wie Sie Ihre Lebensqualität steigern können. Denn gutes Hören bedeutet besser leben!

Was erwartet Sie?

– Eine Broschüre mit allen wichtigen Infos rund um Hörgeräte

– Mustermodelle in Originalgröße

– Ein Gutschein für die Gratis – Probe der modernsten Hörgeräte

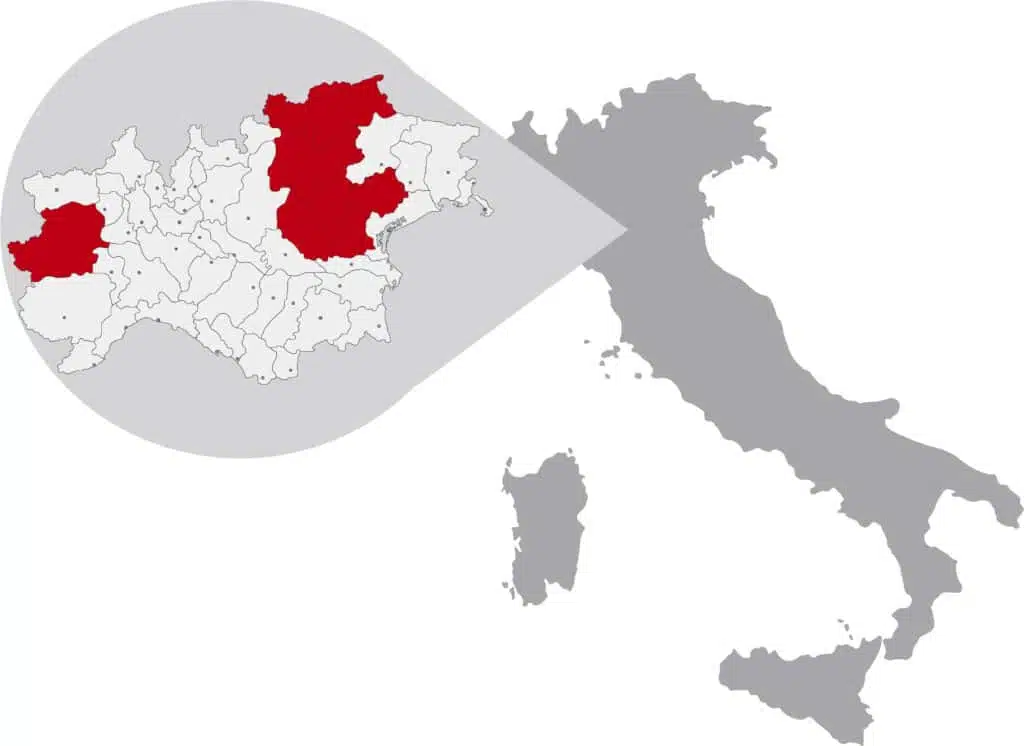

📍 Das Info – Paket ist in Trentino – Südtirol, Venetien und in den Provinzen Turin, Pordenone und Brescia lieferbar.

Wir sind in Ihrer Nähe

Wir erwarten Sie in unseren Zelger Centern und Servicestellen!

Sie werden sich bei uns wohlfühlen. Unsere Mitarbeiter empfangen Sie freundlich und kümmern sich mit Sorgfalt und Einfühlungsvermögen um Ihre Belange. Das sagen nicht wir, sondern unsere Kunden.

GRATIS - PROBE

Einfach probieren, sicher entscheiden

Mit der Probezeit wollen wir Ihnen nicht nur die Kaufentscheidung erleichtern, sondern auch sicherstellen, dass möglichst schnell die richtige Lösunggefunden wird.